導入事例

鋳造部品 加工洗浄後の水きりエアブロー

鋳造部品 加工洗浄後の水きりエアブロー

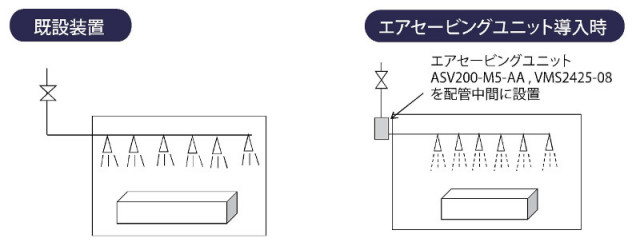

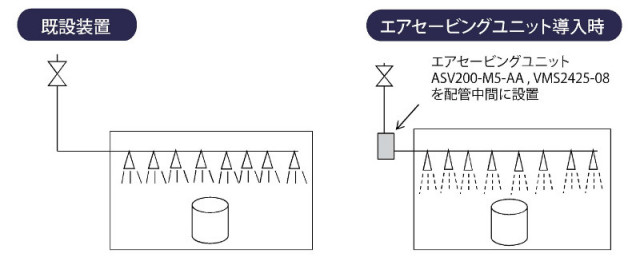

電気工事不要、既設設備に簡単に導入できる

鋳造部品の切削加工後、洗浄により切粉を除去する。

付着した洗浄後を除去するためにエアブローを行う。

洗浄液の持ち出しは、次の設備を汚し加工品質が保てなくなる。そのため、洗浄液の除去が必要となる。

削減率は40%、年間削減効果は257,000円/年となります。(参考値エア単価1.7円/m3)

投資回収:約9ヶ月

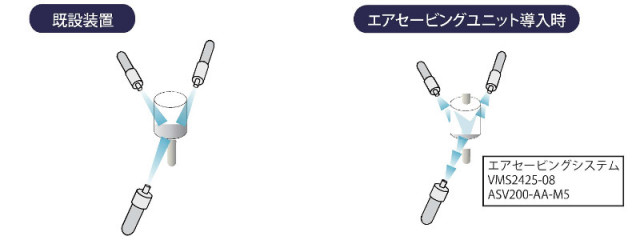

樹脂部品 表面研磨工程 粉塵除去

樹脂部品 表面研磨工程 粉塵除去

配管工事のみ、低コストでの設置ができることがメリット

ブラスト研磨によって発生した樹脂粉塵をエアブローにより除去する。

削減率は42%、年間削減効果は365,000円/年となります。(参考値エア単価2.4円/m3)

投資回収:約7ヶ月

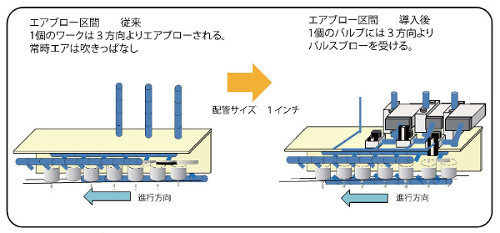

搬送工程 水きりエアブロー

搬送工程 水きりエアブロー

エア消費量は削減したいが、設備投資金額は抑えたい

洗浄後の部品を搬送中に水きりエアブローをする。また、設備稼働中は常時エアブローをしている。

そのため、このパルスブローを導入しエア消費量を削減したいが、設備投資金額は抑えたい。

削減率は45%、年間削減効果は926,937円/年となります。(参考値エア単価2.4円/m3)

投資回収:約3.8ヶ月

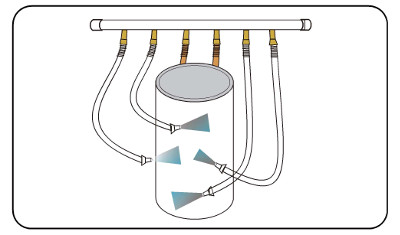

パワトレ部品

パワトレ部品

さび止め塗装前の部品洗浄、水きりブローのパルス化

パワートレイン部品さび止め塗装前の洗浄工程。完全に水分除去を行うためにエアブローを行う。

削減率は20%、年間削減効果は337,914円/年となります。(参考値エア単価2.4円/m3)

投資回収:約3.5ヶ月

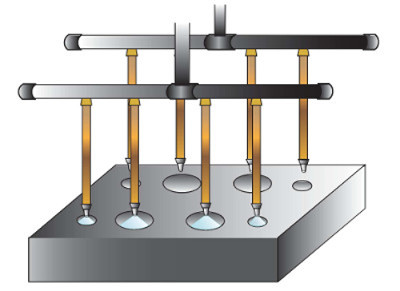

エアセービングユニットとは

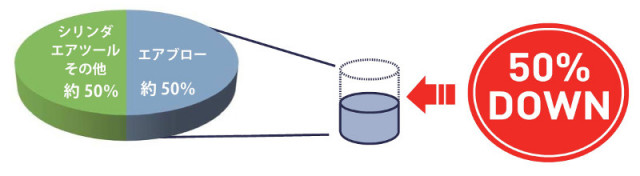

エアブローによるエア消費量50%削減

工場内で使用されるエアの約50%を占めると言われているエアブロー。

エアセービングユニットは、この大きな使用量を約50%削減可能な画期的エアブロー用切換弁です。

導入メリット

■工場エア消費の大幅削減・最大50%

■パルスブローによりブロー効果がアップ

■コンプレッサ電力の削減による節電対策

■CO2排出の削減

■ランニングコストの削減

導入効果例(ASC500:100台使用、8時間 20日稼動の場合)

■電力量:53,600kW/月 ⇒ 26,800kW/月

■CO2排出量:17t ⇒ 8.5t

■コスト:800,000円/月 ⇒ 400,000円/月

年間約480万円のコスト削減!

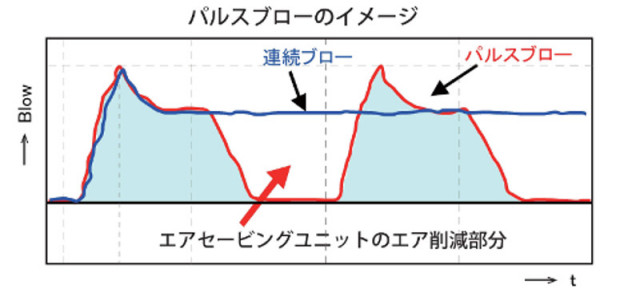

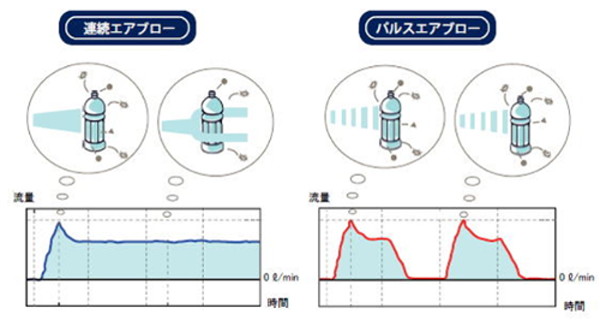

連続エアブローに比べ、エア消費量を削減できる切換弁

エアセービングユニットは外部からのコントロールなしでパルスエアブローを発生させる切換弁です。

パルスエアブローは切換弁のONとOFFを繰り返し行い、エアを発振することで、OFFの間はエアを消費しないため、従来の連続エアブローに比べ、エア消費量を削減することができる画期的なユニットです。

エアブロー効果も向上します

パルスエアブローは連続エアブローに比べ、対象となるワークにエアが繰り返し衝突するため、エアブロー効果の向上が期待できます。

電源不要・エア配管のみで設置が簡単

■導入が簡単ですぐに効果を発揮

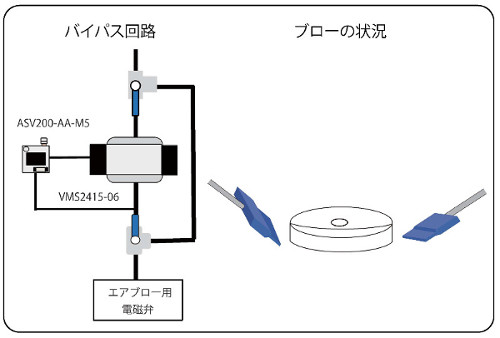

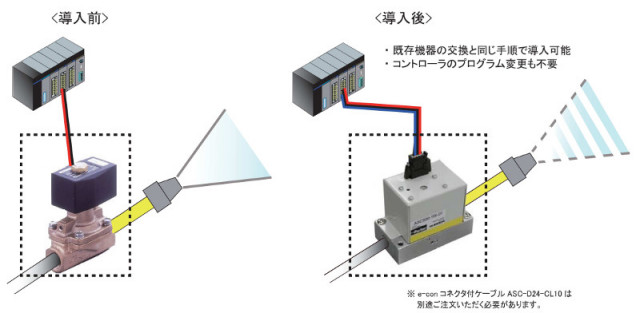

●エアブロー用電磁弁をお使いの場合 ASV200、ASV2000~

エアブロー用に切換電磁弁を使用している場合、追加工事・プログラム変更が不要なので、既存の電磁弁をエアセービングユニットに交換するだけで、すぐに効果を発揮します。

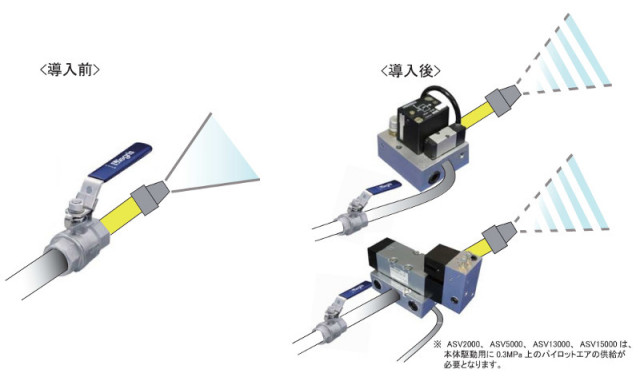

●エアブロー用手動切換弁をお使いの場合 ASC500、ASO500~

ASVシリーズは電源不要のオールエアタイプのため電気配線工事も不要で、配管工事のみで、すぐに効果を発揮します。

スタッフより一言

選定については、エアブローしている箇所での使用空気量をご確認下さい。

使用空気量が分からない場合は、エア吹き出し口の口径(mm)とエア圧力(MPa)を確認していただければ選定可能です。

また、デモ機も貸出可能です。お気軽にお問い合わせ下さい。

仕様

| 形式 |

ASV200-AA-M5 |

| 操作方式 |

空気圧操作 内部パイロット形 |

| 使用流体 |

空気(無給油) |

| 流量(at0.5MPa) |

150L/min(ANR) |

| 周囲温度 |

-5~50℃ (注) |

| 使用圧力範囲 |

0.3~0.7MPa |

| 外部パイロット供給圧力 |

- |

| ブロー方式 |

パルス |

| 出力ポートサイズ |

M5 |

| 使用グリース |

食品用グリース |

| 定格電圧 |

電源不要 |

| 消費電力 |

- |

| 絶縁種別 |

- |

| 許容電圧変動 |

- |

| 配線方法 |

- |

| 外観寸法 |

72.5×49×70mm |

※(注)5℃以下で使用する場合は、結露や凍結を防止するため、供給空気としてエアドライヤを通したドライエアをご使用下さい。

▼ コンプレッサー、圧縮エアーのプロ、サンエイエアーだからできる「安心サポート」です。

ぜひご利用ください!